树脂吸(xī)附脱附

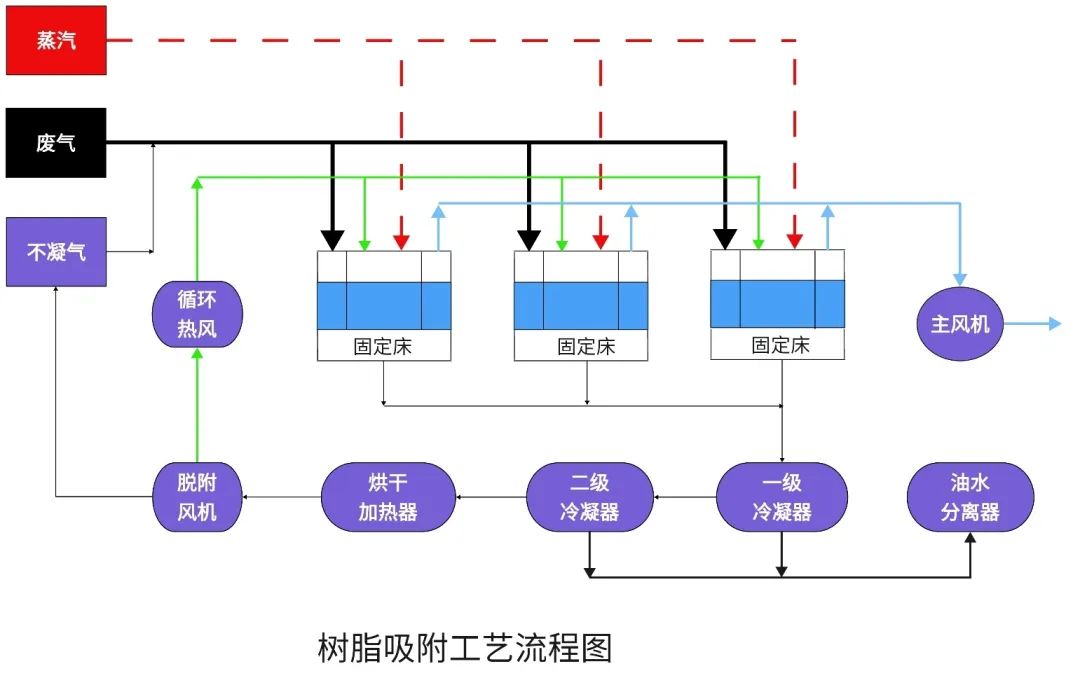

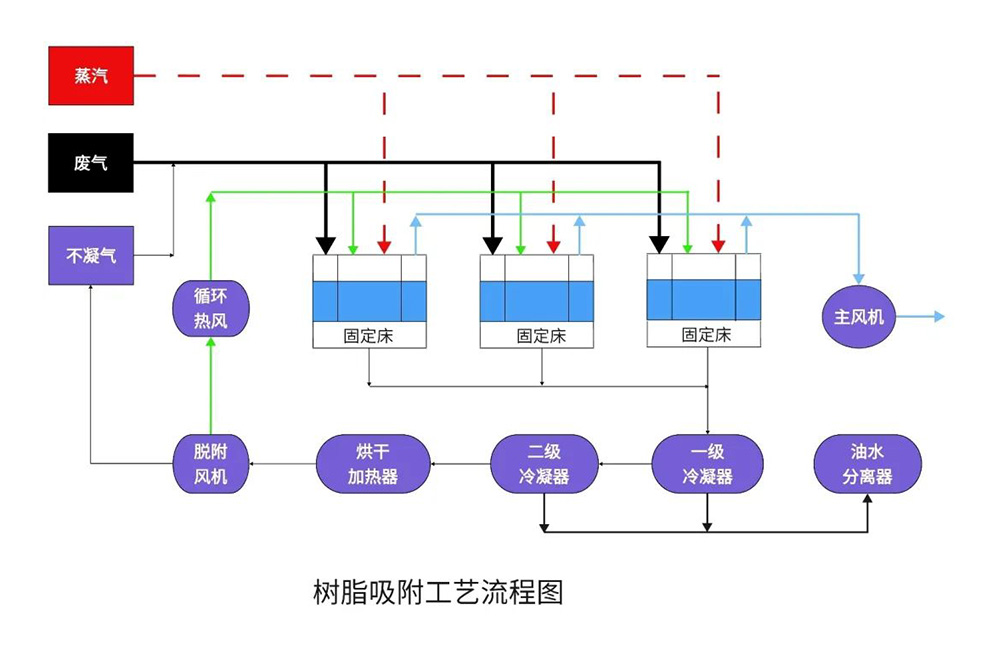

概述:树脂吸附(fù)脱附+冷凝回收(shōu)技术是(shì)将(jiāng)吸附法和冷凝法(fǎ)相结合的一种VOCs有机废气处理(lǐ)技(jì)术,该技术充分发挥(huī)了两者的(de)优(yōu)点,具有净化(huà)效率高、处理(lǐ)指标稳定、树脂(zhī)损耗少、使用寿命(mìng)长、高效能低损耗的特(tè)点,处理成本低(dī)于活性炭吸附回收技术。

树脂吸(xī)附技术要求

一、基本要求:

1.1 树(shù)脂吸附(fù)处(chù)理技术(shù)适用于处理中、低(dī)风量有机废气,其(qí)中的有机(jī)物沸点宜小于150℃,且常温下(xià)为液态。

1.2 进入吸附(fù)装(zhuāng)置的废气风量宜低(dī)于10000m³/h;

1.3 进入吸附装(zhuāng)置的废气温度宜低(dī)于(yú)40℃。

1.4 进入吸附(fù)装置(zhì)的颗粒物含量宜低于1mg/m³。

1.5 目前在我国吸附树脂的生产技术(shù)也已经(jīng)有了一定的提高,但各(gè)个厂(chǎng)家(jiā)、不同型号的产(chǎn)品(pǐn)参差(chà)不齐(qí),性能(néng)差别(bié)大。在此规定(dìng)吸附树脂的BET比表面积应不小于1000m2/g、微(wēi)孔体积不小于0.4ml/g、总孔体(tǐ)积不小(xiǎo)于0.9ml/g;粒径0.45-1.25mm之间大(dà)于95%;磨(mó)后圆(yuán)球率大于95%;含水(shuǐ)量为50-60%;湿(shī)密度0.68-0.7g/ml;pH值7.0-7.5。

二(èr)、工艺(yì)设计要求

2.1 预处理(lǐ)

由于(yú)各个(gè)行业(yè)中(zhōng)产生(shēng)的废气的性(xìng)质千(qiān)差万别,而吸附法对(duì)废(fèi)气(qì)中的粉尘、气溶胶(jiāo)和一些引起吸(xī)附剂中毒的物质要(yào)求(qiú)严格(gé),因此废气的预处理系统对吸附设备影响巨大。

在工(gōng)业(yè)有机废(fèi)气中,通常含(hán)有少量的粉(fěn)尘,但在有些工艺废气中粉尘(chén)含量会很高,在喷涂废气中则含有大量的漆(qī)雾。颗(kē)粒物等通(tōng)常以(yǐ)气溶胶的状态存在。吸附系统对粉尘、漆雾(wù)和气溶胶非常敏感,会严(yán)重影响吸附(fù)系统的稳定运行。因此(cǐ),在废气进入吸附器(qì)之(zhī)前必须将粉尘、漆(qī)雾处理干(gàn)净,并对气溶胶进行破(pò)坏。目前在我国的一些吸(xī)附法净(jìng)化设备(bèi)中(zhōng),由于(yú)对废(fèi)气的前处(chù)理重视(shì)不(bú)够(gòu)或者预(yù)处理设备使用不当,吸附(fù)器的(de)效率很低,有些无法长时间(jiān)使用。

废气(qì)预处理工(gōng)艺主要有于法机械过滤(lǜ)和湿法喷淋吸收(shōu)两(liǎng)种工艺,也可以采用干法(fǎ)和湿(shī)法(fǎ)结合的(de)组合工艺。

在喷涂、制药、精(jīng)细化工、化纤生产(chǎn)等很多工艺所产(chǎn)生(shēng)的(de)混(hún)合废气中,往往含有一些高沸点(diǎn)的大分子(zǐ)化合物,如电器喷(pēn)涂废气中(zhōng)的二甲基戊酮(沸点164°C),被(bèi)吸附(fù)树脂(zhī)吸(xī)附(fù)后(hòu)难以(yǐ)脱附而造成吸附树脂中毒。这些物质(zhì)虽然含量不高(gāo),但被吸附后难以(yǐ)解吸(xī)从而在吸附剂中积累,吸附树(shù)脂很快(kuài)就会中(zhōng)毒失效。高沸点的(de)大分(fèn)子有(yǒu)机化合物(wù)在生(shēng)产前端通过强化冷凝或采用(yòng)活性碳(tàn)/树脂的预吸(xī)附装置(zhì)去除(chú)。

一般(bān)预处理装置的压力(lì)损失不会超过1kPa,但采(cǎi)用(yòng)布(bù)袋除尘(chén)器(qì)过滤时,压力损失会超过(guò)1kPa。

2.2 吸(xī)附

在HJ/T386-2007《工业(yè)废(fèi)气(qì)吸附净(jìng)化设备(bèi)》中,对吸(xī)附装置的基(jī)本性能做出了原则性的(de)要求。

吸附层的气流风速是固(gù)定床吸附器设计的主(zhǔ)要参数。由于不同(tóng)类型吸附剂的吸附能力、吸附速率和吸附层(céng)的阻(zǔ)力差别很(hěn)大(dà),气(qì)流风速应(yīng)根据(jù)吸附速度和(hé)吸(xī)附层的阻力综合选择。吸(xī)附树脂(zhī)颗(kē)粒粒径一般为(wéi)0.4-1.2mm,在床层阻(zǔ)力低(dī)于(yú)2kPa的情况下,气(qì)流(liú)风速一般应在015-0.25m/s。

吸附剂用量(liàng)应根据(jù)一个吸附周期(qī)内吸附床层的动态吸附量确定(dìng)。动(dòng)态(tài)吸附量是(shì)由(yóu)吸附剂的饱(bǎo)和(hé)吸附容量(liàng)、吸附速度、温(wēn)度、压力和有(yǒu)机物(wù)的(de)浓度等所决定的,一般应根据实验确(què)定。在(zài)确定了吸附周期和吸(xī)附剂的(de)动态吸(xī)附量后(hòu),吸(xī)附剂的用量常(cháng)用希洛夫(Schieloef)公式或(huò)其它的(de)经验计(jì)算法进行计算。

吸附器的压力损失(shī)宜低于(yú)4.5kPa。在(zài)HJ/T386-2007《工(gōng)业废气吸附净(jìng)化装置》中规(guī)定吸附装置的(de)压力(lì)损失(shī)不大于2.5kPa。我(wǒ)们在实际应用中,特别(bié)是在使用2塔串联的吸附工(gōng)艺时(shí),有时(shí)设计阻力会高于2.5kPa。根据目前(qián)吸附(fù)装置的实际(jì)应用情(qíng)况,在此规定吸附装置的压力损失宜低于(yú)4.5kPa为宜(yí)。

2.3 吸(xī)附剂再(zài)生

当使用水蒸气置换再生(shēng)时(shí),一般(bān)采用低(dī)压水蒸气,水蒸汽(qì)温度(dù)高,对设备耐压要求高。根据(jù)经验一(yī)般考(kǎo)虑水蒸气的(de)温度(dù)应低于140°C。

当吸附了(le)有机化合物的吸附(fù)剂(jì)采用(yòng)空(kōng)气(qì)热(rè)气流(liú)吹扫再生时,在安全上存在很大的隐患。利用热气流再生吸附剂时,实(shí)际上是一个非稳(wěn)态过程(chéng)。如果进入吸附器的(de)热气流的温度和风量(liàng)不变,由于开始时吸附剂(jì)中的有机物较多,吸附器尾气中的有机物浓度(dù)也较高,有可(kě)能超过其爆炸极限下限的25%浓度限制,造成爆炸的危险。因此关(guān)键是严格(gé)控制(zhì)进入(rù)吸附器的热气流的温度,开(kāi)始(shǐ)阶(jiē)段(duàn)温度可(kě)以低(dī)一些,随着再生过程的推进,再生(shēng)气流的温度可以(yǐ)适当提高。

2.4 安全措施

(1)由于有机废气易(yì)燃、易爆,在进行有机(jī)废气治理装(zhuāng)置(zhì)的工艺设计时,安全措施(shī)是首先要进行考虑的(de)因素(sù)。规(guī)定除了符合(hé)安全(quán)生产、事(shì)故防范的相关规定以外,工艺系统中必须安装事(shì)故自动报(bào)警装置。

(2)废气治理系统(tǒng)与主体(tǐ)生产(chǎn)装(zhuāng)置之间(jiān)、管道系统的适当位置,应(yīng)安装可靠的阻火器,阻火器性(xìng)能(néng)应按(àn)照HJ/T 389-2007中(zhōng)5.4的规定进行检验。至少应该在有机废气处(chù)理系(xì)统(tǒng)与主体生产装置之间安装阻火器。

(3)风(fēng)机、电机和置于现(xiàn)场的电气、电仪等应具有防爆功能(néng)。对于有机废气的处理必须(xū)选用具(jù)有防爆功能的风机、电机和控制柜(guì)。

(4)由于吸附过程是一(yī)个放热过程,当处(chù)理高浓度有机废气时,如果吸(xī)附器(qì)的(de)散热效果(guǒ)不好,吸附器会有(yǒu)明显的(de)温升。吸附(fù)器内(nèi)温(wēn)度升高不但会(huì)降低(dī)吸附(fù)剂的吸附效果,还会造成(chéng)着火和爆炸的危险。因此(cǐ)应该常备消防和防(fáng)爆泄爆装置(zhì)。实际上对于一(yī)般低浓(nóng)度的(de)有机废气的吸附,吸附床(chuáng)的温升往往是很低的(de)。

(5)当采用惰性气体热气流(liú)吹扫(sǎo)方式再生时,根据经(jīng)验(yàn),热气流的(de)温(wēn)度控制在150°C以(yǐ)下是相对比较安全的。

(6)对于降压(yā)解吸工艺(yì),对系统风机、真空解(jiě)吸泵和电气系统都要求采用最高防爆级别(bié),应采用符合GB3836.4要(yào)求(qiú)的本安(ān)型防爆(bào)器件。